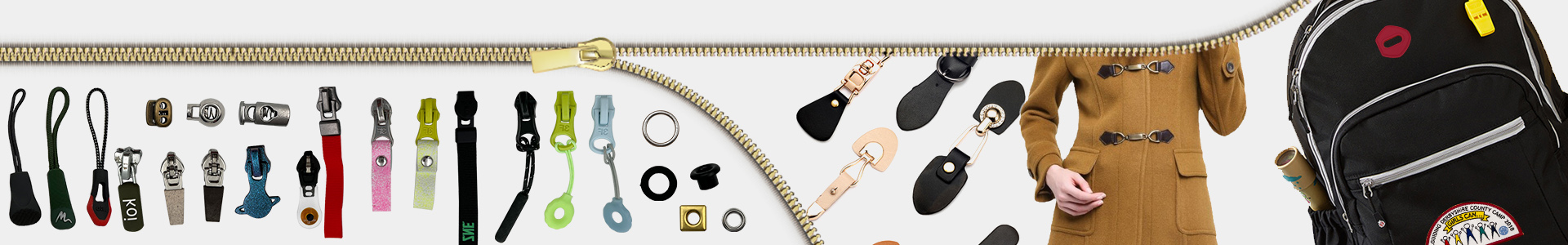

1. 원자재 선정

여행은 원자재 선택부터 시작됩니다.액상 실리콘 고무(LSR)LSR은 고온 내성(일반적으로 -60°C ~ +250°C), 유연성, 생체 적합성, 그리고 뛰어난 내화학성 및 내후성 등 우수한 특성으로 인해 사출 성형에 널리 사용됩니다. LSR은 일반적으로 성형 공정 시작 전에 정확한 비율로 혼합해야 하는 2액형 시스템(A액과 B액)으로 공급됩니다. 이러한 정밀한 배합은 최종 풀러 탭의 원하는 경도, 색상 및 기계적 특성을 달성하는 데 매우 중요합니다.

2. 금형 설계 및 제작

몰드는 지퍼 당김 탭의 모양, 치수 및 표면 질감을 정의하는 기본 요소입니다. 설계 과정에는 일반적으로 컴퓨터 지원 설계(치사한 사람) 소프트웨어를 사용하여 몰드의 정밀한 3D 모델을 생성합니다. 몰드 설계의 주요 고려 사항은 다음과 같습니다.

• 캐비티: 금형의 캐비티 수는 단일 사이클에서 얼마나 많은 풀탭이 생산되는지를 결정하며, 대량 생산에 매우 중요합니다.

• 게이트와 러너: 액상 실리콘을 금형 캐비티로 안내하는 통로입니다. 재료가 결함 없이 캐비티를 완전히 채우도록 하려면 적절한 설계가 필수적입니다.

• 냉각 채널: 채널 네트워크는 냉각수를 순환시켜 금형의 온도를 관리하는데, 이는 일관된 경화 및 사이클 시간에 필수적입니다.

설계가 완성되면 금형은 경화강이나 알루미늄으로 제작되는데, CNC 가공이나 방전 가공(일렉트릭 디엠)과 같은 고정밀 기술을 사용하여 정확성과 내구성을 보장합니다.

3. 실리콘 사출 성형 공정

금형과 재료가 준비되면 핵심 사출 성형 공정이 시작됩니다. 이는 네 가지 핵심 단계로 구성된 순환 자동화 공정입니다.

3.1 클램핑

금형의 두 반쪽은 클램핑 장치에 의해 단단히 닫히고 고압으로 고정됩니다. 이를 통해 금형이 단단히 밀봉되어 사출 중 실리콘 누출을 방지합니다.

3.2 주입

2액형 LSR 혼합물은 사출 성형기에 주입되어 가열되고 기계적으로 혼합됩니다. 그 후, 생성된 액체는 고압으로 밀폐된 금형에 주입됩니다. 금형 캐비티의 95~99%를 채우는 것이 목표이며, 이를 통해 재료가 풀탭 설계의 모든 세부 사항까지 완벽하게 채워지도록 합니다.

3.3 냉각

금형 캐비티에 실리콘을 채운 후, 실리콘을 냉각 및 경화시킵니다. 전체 사이클 시간의 70~80%를 차지하는 냉각 단계는 부품이 응고되고 형태를 유지하는 데 매우 중요합니다. 금형 온도는 냉각 채널을 통해 정밀하게 제어되어 균일한 경화와 최적의 효율을 보장합니다.

3.4 배출

실리콘이 경화되면 금형이 열립니다. 기존 열가소성 수지와 달리 LSR 부품은 유연성이 뛰어나 이젝터 핀이 필요하지 않은 경우가 많습니다. 금형의 개방 메커니즘을 통해 쉽게 분리되도록 설계되었기 때문입니다. 완성된 풀탭은 금형에서 배출됩니다.

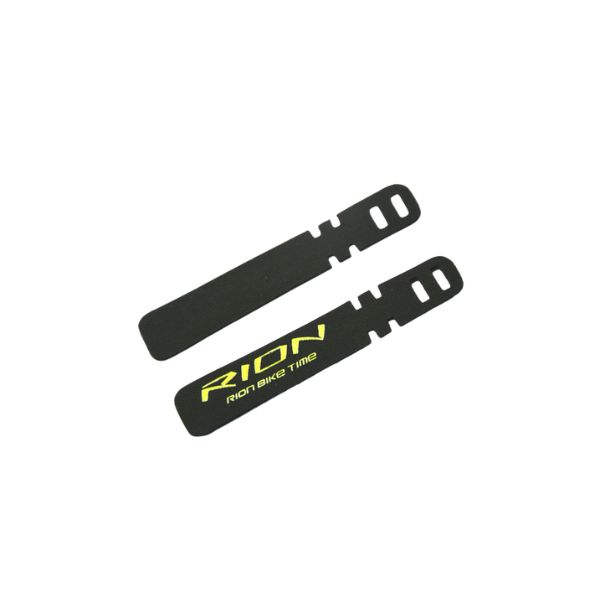

4. 성형 후 작업

기본적인 풀탭이 형성되면 품질 기준을 충족하기 위해 여러 가지 후처리 단계를 거치는 경우가 많습니다.

• 디플래싱:금형 이음새에서 새어 나온 여분의 얇은 재료(플래시)를 꼼꼼하게 제거합니다. 이 작업은 수동으로 또는 극저온 디플래싱을 통해 수행할 수 있습니다.

• 트리밍:스프루(실리콘이 캐비티로 들어가는 통로)와 기타 여분의 재료를 다듬어 최종 모양을 얻습니다.

• 경화:일부 실리콘 제품은 물리적 특성을 강화하기 위해 오븐에서 2차 경화 과정을 거칠 수 있습니다.

5. 품질 관리 및 검사

품질 관리는 전체 공정에 필수적입니다. 모든 실리콘 풀탭은 사출 및 성형 후 엄격한 검사를 거칩니다. 여기에는 다음이 포함됩니다.

• 치수 검사:부품의 치수가 설계 사양과 일치하는지 확인합니다.

• 시각적 검사:거품, 변색 또는 불완전한 충전과 같은 표면 결함을 확인합니다.

• 기능 테스트:탭의 걸쇠나 부착 메커니즘이 제대로 작동하는지 확인합니다.

고급 제조업체는 제품의 신뢰성과 산업 표준 준수 여부를 확인하기 위해 경도, 인장 강도, 재료 안전성에 대한 테스트를 수행하기도 합니다.

📧자세한 내용은 정보@징-텍스.com으로 이메일을 보내주세요.