다음과 같은 문제가 발생하는지 확인하세요.

1. 탄력이 약함

견고성이 나쁘다는 것은 원단에 인쇄된 실리콘이 접착력이 없어 세탁 후 조각이 떨어지거나 전체가 벗겨지기 쉽다는 것을 의미합니다. 가장 큰 이유는 특수 원단에서는 접착제를 사용하여 실리콘을 직접 인쇄하지 않기 때문입니다.

일반적인 직물에는 독이 있는 직물, 방수 직물, 나일론 직물, PU 및 PVC 가죽이 포함됩니다.

팁: 특수 원단에 프린팅 시 접착제를 사용하여 견고함을 강화할 수 있습니다.

2.실리콘 불건성

실리콘 비건조란 직물에 인쇄된 실리콘이 경화되지 않음을 의미합니다.

주요 이유는 다음과 같습니다.

1) 경화제가 없거나 너무 많은 경화제;

2) 비율보다 너무 많은 색상 페이스트를 추가합니다.

3) 정제 접착제는 유성입니다.

4) 실리콘 중독.

팁: 위의 이유에 따라 인쇄 프로세스를 개선하는 것이 목표입니다.

삼.실리콘 중독

실리콘 중독은 직물의 일부 재료와 실리콘 사이의 화학 반응을 말하며, 이로 인해 인쇄 후 실리콘이 건조하게 구울 수 없고 건조가 어렵고 견고성이 좋지 않은 상황이 발생합니다.

일반적인 중독 직물:

1) 라미네이팅 직물, 라미네이팅 직물의 중간층에 접착제가 있으며 접착제는 실리콘과 반응합니다.

2) 제대로 염색되지 않은 직물은 일반적으로 색이 빠지기 쉽고 이러한 직물의 염료는 실리콘과 반응합니다.

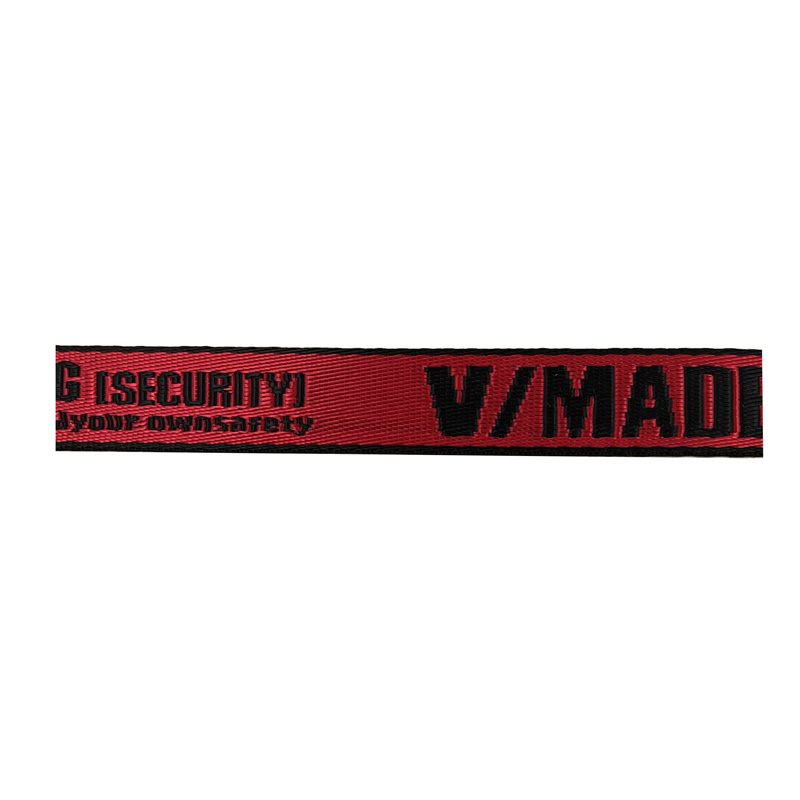

3) 신축성 웨빙, 신축성 웨빙의 고무 밴드가 실리콘과 반응합니다.

팁:

1) 경미한 중독의 경우 강화형 3종 인쇄 실리카겔을 베이스로 사용하고 착색 및 피복에는 일반 실리카겔을 사용하십시오.

2) 중독이 심할 경우에는 강화 3종 프린팅 실리카겔과 접착제를 베이스로 사용하고, 착색에는 강화 3종 실리카겔을 사용한다.

4.거품 마마 자국

기포 자국의 원인은 일반적으로 다음과 같습니다.

1) 인쇄할 때 실리콘이 너무 두껍고 인쇄 화면이 너무 두껍고 한 번에 더 많은 접착제가 있고 베이킹 온도가 너무 높으며 너무 빨리 베이킹하면 거품이 생성됩니다.

2) 인쇄시 강도가 고르지 못하거나, 프라이밍시 레벨링 없이 굽거나, 너무 높은 온도에서 굽는 경우 마킹이 발생할 수 있습니다.

팁:

1) 표면을 덮은 후 10분간 방치하여 거품을 제거하고 수평을 맞춘 후 건조하여 건조시키면 기포발생을 줄일 수 있습니다. 소포 시간이 충분하지 않으면 표면에 돌기가 나타납니다.

2) 프린팅 시 균일한 강도를 유지하도록 하고, 베이킹 전 프라이밍 시에는 평평하게 프린팅하도록 하세요.

생산 과정에서 수천 가지 문제에 직면하고 실리콘 라벨링 적용에 대한 다른 질문이 있는 경우 메시지를 남겨서 저희에게 연락해 주십시오.