리본, 또는 웨빙 테이프, 브레이드라고도 불리는 것은 다양한 실로 만든 좁은 직물 또는 관형 직물로, 의류, 신발, 가방, 산업, 군수품, 운송 및 기타 산업에서 널리 사용됩니다. 특성과 용도에 따라 웨빙은 단단한 웨빙과 탄성 웨빙으로 나눌 수 있으며, 웨빙의 생산 공정에는 날실, 직조, 인쇄, 단색 염색 및 마무리 및 기타 주요 단계가 포함됩니다.

이 글에서는 주로 워핑 과정의 단계와 목적, 그리고 발생 가능한 문제점을 소개합니다.

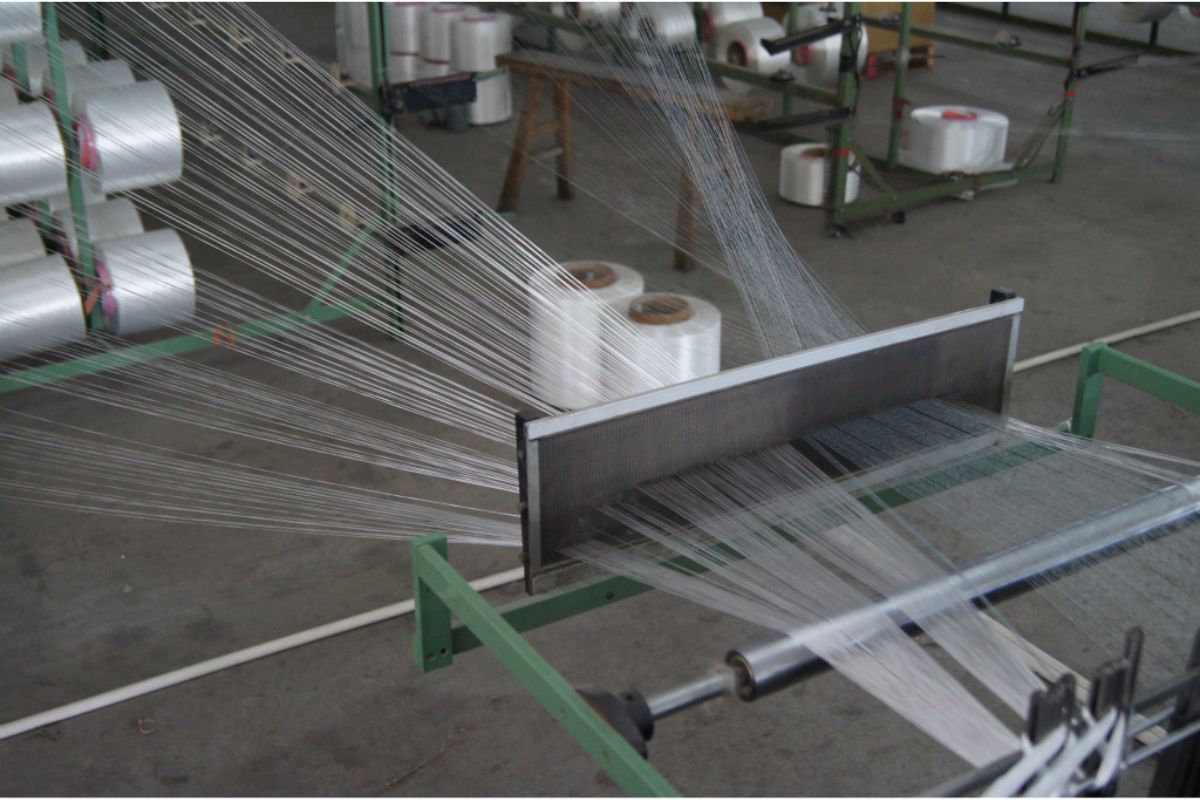

워핑직조 공정의 첫 번째 단계이며, 그 목적은 실린더 원사를 서로 평행하게 날실 빔에 감아 사이징하는 것입니다. 제품이 어떻게 휘어지는지 아십니까?

워핑에 필수적인 기계는 워핑 머신입니다. 워핑 머신의 워크플로는 다음과 같이 요약할 수 있습니다. 원사 공급, 원사 배열, 장력 제어, 와인딩 및 최종 마무리.

원사 공급:

워핑의 첫 번째 단계는 기계에 실을 공급하는 것입니다. 일반적으로 실은 워핑 기계 옆이나 뒤에 배치된 큰 보빈이나 캐리어에서 뽑아서 작업자가 실을 바꾸거나 다른 작업을 수행할 수 있도록 합니다.

실 배열:

실을 뽑은 후에는 일정한 순서와 밀도로 배열해야 하는데, 이는 일반적으로 기계의 실 가이드와 실 장력 장치에 의해 달성됩니다. 실 가이드는 실이 의도한 위치로 정확히 안내되도록 보장하는 반면, 실 장력 장치는 날실이 워핑 공정 동안 일정한 장력을 유지하도록 보장하는데, 이는 후속 직조 공정에 필수적입니다.

장력 조절:

워핑 공정 중에 실 장력 제어는 중요합니다. 장력이 너무 높으면 실이 끊어질 수 있고, 너무 낮으면 직조 공정 중에 실이 느슨해질 수 있습니다. 이러한 이유로 워핑 기계에는 일반적으로 정교한 장력 제어 시스템이 장착되어 워핑 공정 내내 실이 일정한 장력을 유지하도록 합니다.

권선 및 성형:

정렬된 실은 그런 다음 날실 빔에 감겨 날실 실을 형성합니다. 이 공정은 일반적으로 기계의 와인딩 장치에 의해 수행됩니다. 와인딩 장치는 와인딩 밀도, 와인딩 속도 등과 같은 사전 설정된 매개변수에 따라 실을 날실 빔에 고르게 감습니다.

최종 마무리:

날실이 날실 빔에 감긴 후에는 최종 마무리 작업도 필요합니다. 여기에는 날실의 끊어짐, 느슨함 등을 점검하는 것과 같은 날실의 품질을 점검하고 필요한 수리를 하는 것이 포함됩니다. 동시에 날실 빔에는 라벨을 붙이고 후속 직조 공정에 필요한 대로 기록해야 합니다.

워핑 머신의 워크플로는 작업자의 특정한 전문 지식과 기술을 요구하는 고도로 자동화된 프로세스입니다. 동시에 워핑 머신의 효율성과 워프 원사의 품질은 원사의 품질, 머신의 상태, 작업자의 기술 수준과 같은 다양한 요인의 영향을 받습니다. 따라서 실제 사용 프로세스에서는 워핑 머신의 정기적인 유지관리 및 수리를 수행하여 제대로 작동하고 고품질의 워프 원사를 생산할 수 있도록 해야 합니다.

워핑 과정 중에 다음과 같은 결함이 발생할 가능성이 높습니다.

길이가 다른 날실, 과도한 필라멘트 반환

슬라이스된 실의 불균일한 장력

좌초된 머리, 거꾸로 된 부러진 머리

부드러운 모서리와 단단한 모서리

사이징사의 신장이 고르지 않음

오일 얼룩이 진 실, 잘못된 카운트 실, 깃털 실, 날아다니는 꽃 또는 와이어로 다시 들어간 실

불균일한 와인딩

너비가 너무 크거나 너무 작습니다

잘못된 패턴 등

이러한 결함을 최소화하기 위해서는, 워핑을 시작하기 전에 실 경로와 기계가 깨끗한지 확인해야 하며, 장력 장치, 와인딩 장치, 워핑 기계 등이 제대로 작동하는지 점검하여 테이프의 품질을 향상시켜야 합니다.